Mikä on TFT-LCD-nestekidenäyttöjen valmistusprosessi?

2022-07-28

1. ValmistusprosessiTFT-LCDsisältää seuraavat osat

â . Muodosta TFT-ryhmä TFT-substraatille;

â¡. Muodosta värisuodatinkuvio ja ITO-johtava kerros värisuodatinsubstraatille;

â¢. Käytä kahta substraattia nestekidesolun muodostamiseen;

â£. Moduulikokoonpano oheispiirien ja taustavalolähteiden asennukseen.

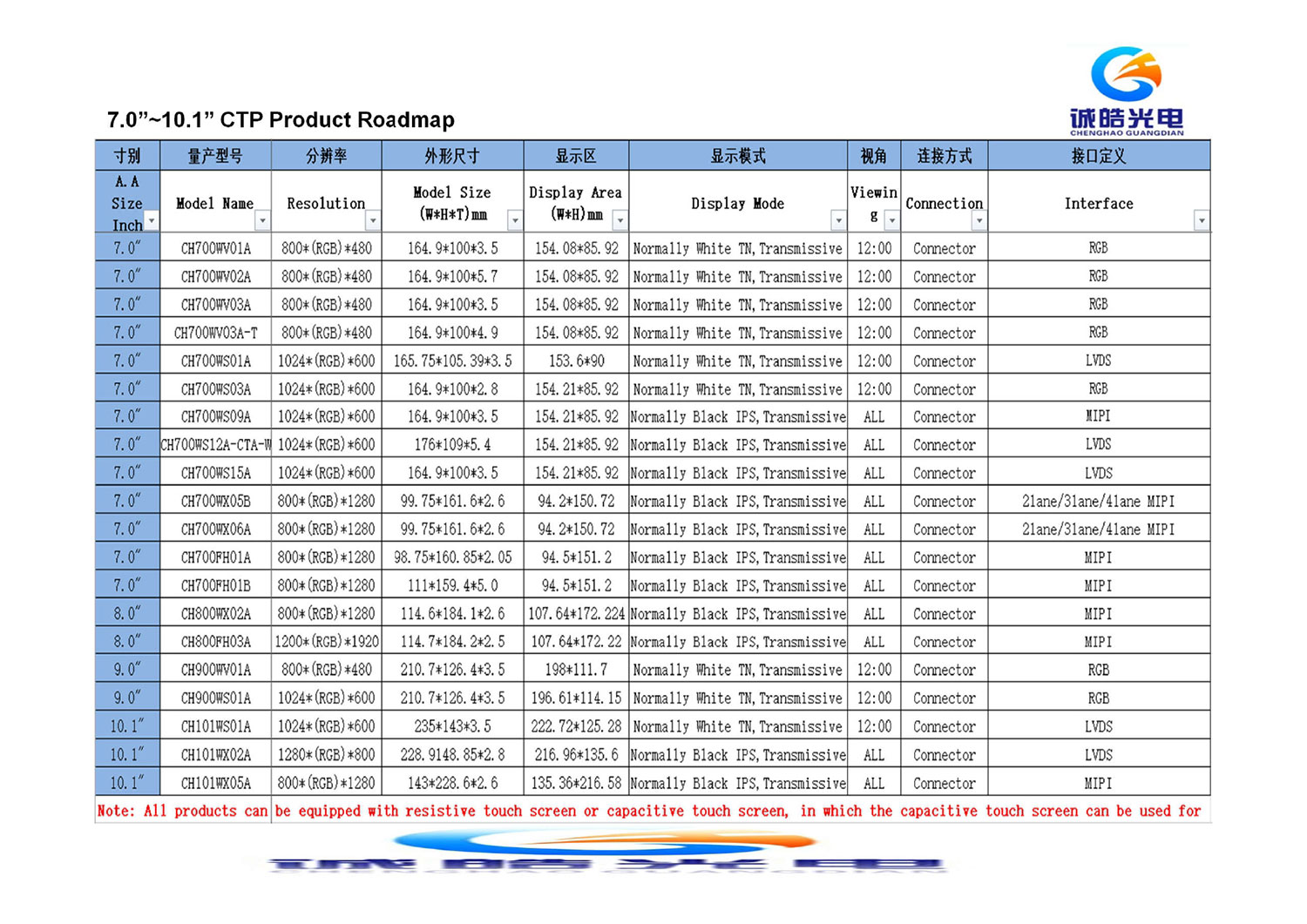

##7,0 tuuman kosketusnäyttömoduuli##

2. TFT-ryhmän muodostaminen TFT-substraatille

Teollistettuja TFT-tyyppejä ovat: amorfinen pii-TFT (a-Si TFT), monikiteinen pii-TFT (p-Si TFT) ja yksikidepii-TFT (c-Si TFT). Tällä hetkellä a-Si TFT:tä käytetään edelleen.

â . Ensin porttimateriaalikalvo ruiskutetaan borosilikaattilasialustan päälle ja portin johdotuskuvio muodostuu maskin valotuksen, kehityksen ja kuivaetsauksen jälkeen. Maskivalotukseen käytetään yleensä askelvalotuskonetta.

â¡. Jatkuva kalvonmuodostus PECVD-menetelmällä SiNx-kalvon, seostamattoman a-Si-kalvon ja fosforilla seostetun n+a-Si-kalvon muodostamiseksi. Sitten suoritetaan maskin valotus ja kuivaetsaus TFT-osan a-Si-kuvion muodostamiseksi.

â¢. Läpinäkyvä elektrodi (ITO-kalvo) muodostetaan sputterointikalvon muodostuksella, ja sitten näyttöelektrodikuvio muodostetaan maskin valotuksella ja märkäsyövytyksellä.

â£. Portin päädyn eristävän kalvon kosketusreikäkuvio muodostetaan maskin valotuksella ja kuivaetsauksella.

â¤. AL:n jne. sputterointi filmiksi käyttämällä maskia paljastamaan ja syövyttämään TFT:n lähde-, valuma- ja signaalilinjakuvioiden muodostamiseksi. Suojaava eristyskalvo muodostetaan PECVD-menetelmällä, jonka jälkeen eristävä kalvo etsataan ja muodostetaan maskin valotuksella ja kuivaetsauksella (suojakalvoa käytetään suojaamaan porttia, signaalilinjaelektrodin päätä ja näyttöelektrodia).

3. Prosessi värisuodatinkuvion muodostamiseksi värisuodattimen (CF) substraatille

Menetelmiä värisuodattimen värillisen osan muodostamiseksi ovat väriainemenetelmä, pigmenttidispersiomenetelmä, painatusmenetelmä, elektrolyyttinen pinnoitusmenetelmä ja mustesuihkumenetelmä. Tällä hetkellä pigmenttidispersiomenetelmä on päämenetelmä.##3,5 tuuman spi lcd-näyttö##

Pigmentin dispergointimenetelmä on dispergoida hienojakoisia pigmenttejä, joissa on tasaiset hiukkaset (keskimääräinen hiukkaskoko alle 0,1 μm) (R, G, B kolme väriä) läpinäkyvään valoherkkään hartsiin. Sitten ne pinnoitetaan peräkkäin, valotetaan ja kehitetään muodostamaan R.G.B:n kolmivärisiä kuvioita. Valmistuksessa käytetään valokuvaetsaustekniikkaa ja laitteina käytetään pääasiassa päällystys-, valotus- ja kehityslaitteita.

Valon vuotamisen estämiseksi musta matriisi (BM) lisätään yleensä kolmen RGB-värin risteykseen. Aiemmin sputterointia käytettiin usein yksikerroksisen metallikromikalvon muodostamiseen, mutta nykyään on olemassa myös hartsityyppisiä BM-kalvoja, joissa käytetään metallikromin ja kromioksidin komposiittityyppistä BM-kalvoa tai hartsisekoitettua hiiltä.

4. nestekidekennon valmistusprosessi

Polyimidikalvot päällystetään vastaavasti ylemmän ja alemman substraatin pinnoille, ja hankausprosessia käytetään kohdistuskalvojen muodostamiseen, jotka voivat saada molekyylit järjestymään tarpeen mukaan. Sitten tiivistemateriaali levitetään TFT-ryhmän substraatin ympärille ja tiiviste ruiskutetaan alustalle.

Samanaikaisesti hopeatahna päällystettiin CF-substraatin läpinäkyvälle elektrodipäälle. Sitten kaksi substraattia kohdistetaan ja liitetään niin, että CF-kuvio ja TFT-pikselikuvio kohdistetaan yksitellen, ja sitten tiivistemateriaali kovetetaan lämpökäsittelyllä. Tiivistemateriaalia painettaessa on poistuttava injektioportista, jotta nestekide voidaan pumpata tyhjiöllä.##4,3 tuuman IPS TFT -näyttö##

5. Moduulien kokoonpanoprosessi oheispiireille, kootut taustavalot jne.

Kun nestekidennojen valmistusprosessi on valmis, paneeliin on asennettava oheislaitepiiri, jonka jälkeen polarisaattorit kiinnitetään kahden alustan pintoihin. Jos se on aläpäisevä LCD. Asenna myös taustavalo.

Materiaalit ja prosessit ovat kaksi tärkeintä tuotteen suorituskykyyn vaikuttavaa tekijää. TFT-LCD käy läpi edellä mainitut neljä päävalmistusprosessia, ja monet monimutkaiset valmistusprosessit muodostavat näkemämme tuotteet.